製造業是繼(jì)狩獵業、農業之後出現的人類征服自然(rán)、改造世界的(de)巨大的生產活動。它(tā)的產生與發展(zhǎn)有力地促進人類(lèi)文明。

製造業決定於宏觀(guān)經濟環境和製造業自身的(de)行為,宏觀經濟環(huán)境起主導作用,而製造業人員素質與行為也至(zhì)關重要(yào)。近十年來,在日本、美國和其他一(yī)些國家的製造(zào)業發生了一場革命,一(yī)場(chǎng)關於製造業管理思想的革命,這(zhè)就是日本製造業的及時生產係統哲學(Just In Time Manufacturing)。它在全世界取代著美國(guó)為代表的(de)西方指導大批量生產的公認傳統,成為製造業管理思想的現代走向。

生產越來(lái)越需要科學指導

隨(suí)著社(shè)會生產的積累、社會財富的增多和消費(fèi)者對基本產品的相應滿(mǎn)足,又由於(yú)有科技發展的驅動使生產能(néng)力迅速提高。國際市場上,在供需之間,越來越趨於供大於求,而(ér)消費者對產品的需求則趨向於高性能、高質量、低價格、多樣化,因而製造(zào)業的競爭越來越激烈。在這種市場牽(qiān)引下,製造業唯一的出路是在追(zhuī)求產品的高科技、高質量,生產(chǎn)的低成(chéng)本和高靈(líng)活性之中競爭。即使生產係統的理論就是適應(yīng)高質量、低價格的戰略而產生的,它使生產管(guǎn)理更富有科學性,生產組織更加細膩。而適應二次戰後產品供應匱乏以快速交貨占領市場的公認傳統思想逐步過時(shí)。及(jí)時生產係統理論,是日(rì)本汽車工(gōng)業從1950年開始在實踐中總結探索出來的,成為日本汽車製造業的(de)思想武器。它的切實應用(yòng)是造成(chéng)日本汽車壓到美國,打遍世界汽車市場無敵手,形成巨大經濟實力的(de)重要因素之一。汽車(chē)從發明至今一百多年以來其功能沒有本質的變(biàn)化,日本人就是在工藝和管理上做文章,憑這個武器提供(gòng)了高性能、高質量、低成(chéng)本、低價格的馳騁世界市場的汽車,為日本的經濟崛起做出了非凡的貢獻。現代生產是追求生產力要素的最佳綜合運(yùn)用的複雜過程,也是追求生產要素穩定協調及時合(hé)成的過程。現代生產的管理,是將有限資源(人力資源源和資金資源(yuán))最佳運用,追求最大期望(wàng)增值的過程,是涉及自然科學技術和人文科學的邊緣科學。及時生產係統的理論(lùn)就是指導現代生產(chǎn)的最新哲學(xué)。

高生產率寓於平穩的適當節奏之中

生產率(勞動生(shēng)產率和綜合生產率)是企業經營效果的一個重要標誌,追求高生產率是企業的(de)本(běn)能。然而在獲得高生產率的(de)指(zhǐ)導思想上,公認傳統觀點是,以(yǐ)快求快,注(zhù)重短期的、個別環節上的快,在總體效果上卻“欲速則不達”。及時生產係(xì)統的哲學是,寓(yù)快於慢,著眼於平穩及時生(shēng)產過程(chéng)的建(jiàn)立與不斷改進完善,注重長(zhǎng)期的、整個生產係統的高效率,即高生產率寓於平穩的(de)慢節(jiē)奏之中。

(1)生產目標由(yóu)追求短期目標轉向(xiàng)重視長期戰略

以迅速交(jiāo)貨占領市場的戰略,決(jué)定了公認傳統觀點追求短期目標。許多集團注重季度收益目標的實現(xiàn),這必然導致集團、工廠的短期行為(wéi)。以窄小眼界、短淺見識製(zhì)定的短期目(mù)標所產生(shēng)的短期效(xiào)果,常常會破壞和打亂應有的長期目標。

以高質量、低價格占領市場的戰略,使得及時(shí)生(shēng)產係統的哲學注(zhù)重世界市(shì)場分享(xiǎng)量等長期目標,認為耐心可以(yǐ)得到更多的回報,作為長期戰略的具體階(jiē)段目標的(de)短期目標,隻能占適當的(de)比重(chóng)。如隨著生產過程的不斷改進完善(shàn)和工人逐漸習慣,按(àn)無缺陷(Zero Defect)標準工作,無缺陷生產就會實現,產品的質量就會提高,成本也會隨之降(jiàng)低。

(2)在生產過程方麵,由忙(máng)閑不均、局部環節短期突擊轉(zhuǎn)向平穩及(jí)時的生(shēng)產過程(chéng)的建立與不斷完善

在公認傳統思(sī)想指導下,許多企業的管(guǎn)理人員形成了突擊思想,他們認為突擊和(hé)圍著生(shēng)產現場轉就(jiù)是他們的生活方式,他們的許多時間(jiān)花在突擊采購材(cái)料、突擊把產品推出工(gōng)廠。他們不理解“工(gōng)欲善其事(shì),必先利(lì)其器”在生產上的(de)應用,或者把這個“器”狹隘(ài)地理解為個別的工具、機器,而沒把“器”看成整個生產係統。他們(men)迷信行政權威和短促突擊的效果,隨時通過下硬任(rèn)務,動(dòng)員(yuán)貫徹緊急指令,不斷(duàn)改變生產進度,使得整個企業(yè)混戰於解(jiě)燃眉之急的(de)大幹中。殊不知這種“救火”行動的本身卻進一步打亂了本(běn)應平穩的嚴密銜接的生產係統。生產過程和進度的不平穩是產生質量問題之根源,生產進度的突擊和(hé)產品工程(chéng)文件的改變肯定要摧毀(huǐ)生產本(běn)身和(hé)它的產品質量(liàng)。

在及時生產係統的哲學看來,組織現代(dài)化大生產本身就是一種科(kē)學(xué),需要深層次運籌,周密而細致地計劃(huá),精心組織與實施。隻有周密細致並較長時間穩定(dìng)的(de)計劃,才能(néng)給生產過程(chéng)以(yǐ)穩定的環境;隻有在穩定的環(huán)境中,生產過程(chéng)從而得以不斷改進與完善;隻有在平穩完善的環境中,才可能產出高質量的產品。及時進(jìn)行的平穩的生產過(guò)程是生產高質量產品的前提條件和溫床。管好了生(shēng)產過程,產品就會管好自己(Look After The Process And The Product Will Look After Itself),所以,即(jí)使生產係統十分注重生產要做(zuò)比較平穩均衡的戰略與環境中進行,提倡“熱烈而鎮定的情緒,緊張而有秩序的工作”的心態。

(3)在平穩的生產過程中,由強調機(jī)器在最大速度下運行轉向在長期最佳速度下運行

公認傳統觀點(diǎn)認為,要提高效率,降低成本,就要盡量采用比較通用的自(zì)動化設備,並認為機器的成本很高,隻有在每台機器前有工作排隊時才能保證及其充分利用,掙回比它成本更多(duō)的錢。認為(wéi)機器是短跑運動員,讓它撒開(kāi)腿跑,機器應(yīng)當在最(zuì)大速度下運轉。對設備的維修與檢查也要讓位於生產任務,設備的維護工作是消極的(de)和被動的。

及(jí)時(shí)生產係統的哲學(xué)認為,競爭是長期的,競爭力是綜合實力與智力的反映,應著眼於長期綜合最(zuì)佳效果,用有限資源於長期為功之中,而不計較一時(shí)一事的高低。這種觀點把機器看成是馬拉鬆運(yùn)動員,讓它比較慢地、但總是平穩地向前跑。機器應當在其能夠持續提供的最佳狀態速度下運轉。在這種指導思想下,不是拚設備,而是把對設備沒有任何阻礙的定期的預防性的維護和每天檢查,當作執行從(cóng)容、周密生產計劃的重要內容。定期預防性維護可能犧牲一些產量,卻可以避(bì)免(miǎn)或大大減少故障停機以及(jí)因機器故障(精度)所引起的質量問題(tí)的返工(gōng)成本。這(zhè)是主動的徹底的,也是治本之道。

及時生產係統的企業,不追求單台設備的通用性,而重(chóng)視整個係統的(de)通用性(xìng)、靈活性。他(tā)們通常(cháng)采用自行設計的成本低(dī)、靈活性小、速度較慢但能是生產過程聯係更緊密的(de)一些專用設備。這些設備同(tóng)其他靈活性小的(de)設備一起(qǐ)使(shǐ)用能使生產係統比由若幹大型通用貴重設備組成(chéng)的生產係統更(gèng)靈活、反應快、停機時間少,因為(wéi)小的(de)生產線比大的生產線更容易安排計劃。

及時生產(chǎn)係統的哲學認為,生(shēng)產過(guò)程需要緊密結合,平穩的(de)及時運行。認為存貨是禍害(hài),所有原材料必須保持連續不斷的流動於生產過程之中。隻有這樣緊密的結合,才容易觀察生產作業的全過(guò)程,對各階段的問題才容易確認和追溯探索。所發現的問題又能及時反饋到工人並及時處理,增加了工(gōng)序之間、工人之間的(de)依賴性和自豪感。

幹活快,不在於以最快的(de)速度運轉機器或更多自動化(huà)。幹活快的含義,是使原材(cái)料總是不斷地平穩地通過那些保養得很好的並容易從一個產品轉到另一個產品的生產設備而(ér)向前流動。

(4)在原材(cái)料的流動方麵(miàn),原(yuán)材料由(yóu)協調地“推出”庫房轉向由生(shēng)產線“牽引”出工廠

在物資流動的管理上,公認傳統的出發點是,原材料應當是協(xié)調地供應給工廠,以便使有關(guān)部門在需要之前得到材料。由於公認傳統的突擊觀點使生產進度不斷改變,要做到原材(cái)料有把握地在需(xū)要時候到位,經(jīng)常采用保險庫(kù)存、安全裕(yù)度的生產周期等措施。這就意味著,在給(gěi)定的時間內的材料積壓,這也給生產線上的主管(guǎn)人員提供(gòng)了選擇先(xiān)幹什麽工作的可能性。材料(liào)的供應能夠看(kàn)成(chéng)是推動生產節奏的力量。為了(le)避(bì)免工人閑著和(hé)設備閑置的(de)浪費,每台設備前麵(miàn)都有工作(zuò)排隊,如零件儲(chǔ)備等待加工或(huò)裝配。

技術(shù)生(shēng)產係統的哲學(xué)認為,要確保工作過程不存在排隊等待,生產進度和車間控製係統必須由(yóu)“下遊”的操作牽引“上遊”操作,否則在任何較慢的操作麵前都會出現積壓庫存的危險。在這個平穩及時的係統中,上(shàng)遊比要求的節奏多供應一件比少供應一件的效果還壞。隻有下(xià)遊過程能夠發送(sòng)生產節奏的指令,效果才會好,這是一種“深淘灘低築堰”的疏導,是原材料在生產(chǎn)過程中以暢其流。

在原材料的“牽引”係(xì)統中,計劃部門要非常慎重,計劃既不能(néng)改變太多,又不能(néng)給生產(chǎn)不鬆弛的環節施加過大的壓力,還要保持適(shì)當的靈活性,給生產線以較大超越定額的可能性。

(5)在生產管理的看法上(shàng),由強調具體直(zhí)接管理轉向管理好就(jiù)要管的少

公認傳統強(qiáng)調對生產過程多方麵的協調和具體管理。這導致非生產人員增多,而且增(zēng)加了扯皮的層次,妨礙了(le)對生產線的有效管(guǎn)理(lǐ),同時也不利於直接從生產線(xiàn)上獲得情(qíng)況與新的思想。

及時生產係統認為,任何(hé)不(bú)直接(jiē)對產品增值的勞動都是浪費。消除無關勞動是可以實現的。及(jí)時生產係統的企業,原(yuán)材料交付手續簡化,上下工序地點相距較近,便於產品直接移交(jiāo),生產過程清晰,操(cāo)作效果良好,檢驗員少,補(bǔ)修工作站少,廢品少。通過及時生產和緊湊安排的(de)生產過程,消除了車間、工(gōng)段生產流程中的許(xǔ)多協調工作任務。由於生產過程(chéng)本身是簡化的、平穩的,所以管理人(rén)員與生產線上的工人一般不會(huì)發生矛盾。最好的最有效的管(guǎn)理工作,是研究生產線的不斷改(gǎi)進與完善,而不(bú)是總想“下硬任務”,貫徹“緊急指令”,也不是就事論事、頭痛醫(yī)頭的硬性幹預。

管理方向至關重要,管理的重點(diǎn)是觀察與研究生產過程,疏導生產過程,不斷改進(jìn)完善(shàn)機製,而(ér)不是越俎代庖,去管生產線和工人(rén)能解決的具體進度與技術細節,使生產線處於被動(dòng)和應付狀態。管理有(yǒu)素在一定程度上是管理有度,適度的管理能引導、誘發上產線上(shàng)主動的、健康的改進改善;適當留有餘地的(de)管理能調動和發揮下級和工人的積極性、創造性。過多的直接具體管理和硬性幹預,是平(píng)穩(wěn)及時生產過程中(zhōng)的幹擾因素,它(tā)會使生產線和工人處(chù)於消極被動的(de)局麵,也(yě)抑製了積極性、創造性的發(fā)揮。

高質量與低成(chéng)本可以兼而得之

產品質量的概念,迄今已經曆了四個階段,即符合標準、符合可用性、符合實際需要、符合潛在需要。1970年左右,日本為了滿足多種多樣的市場要(yào)求和用途,引(yǐn)入了可(kě)用性質量概念。這個概念(niàn)下的高質量產品,不隻是對生產部門的要求而是對企業從市場研究到售後服務的所有部門的要求,要全麵參與。符合標準和(hé)符合用途這兩個質量概念有一個共同的缺(quē)點,就是產品質量越高,其成本越高,價格也越(yuè)貴。而對顧客來說,最符合實際需要的是高質量和低(dī)成本、低價(jià)格的產品。要做到高質量低成本,就要(yào)消滅(miè)不合格產品,因為不合格產品引起的總成(chéng)本增加是造(zào)成高質量高(gāo)成本的根本原因。現在質量概念已(yǐ)進入符合潛在需要的階段。

(1)從高質量高成本(běn)轉向高質量低成本

傳(chuán)統觀(guān)點認為,製造高質量產(chǎn)品往往要花更多的錢,所以人們不能期望高質量和低成本兩者兼(jiān)得,隻能在成本和質量之間權衡。

及時生產係統的哲學(xué)則認(rèn)為,質量不花(huā)錢,高質量和低成本兩者可以(yǐ)兼而得之。日本(běn)的實踐已經證明了,改進產品質量實際上導致了成本的降低。一次製造成功(Do It Right The First Time)不僅(jǐn)保證(zhèng)了產品(pǐn)質量,同時也得到了產品的低成本。

(2)對(duì)產品質量問題(tí)的(de)看(kàn)法,從認為“問題不可避免”轉向為無缺陷生產

傳統觀點認為,問題是不可避免的,必須(xū)把它檢查出來,以免把問題(缺陷(xiàn))帶到(dào)顧(gù)客(kè)手裏。因此生產過程的設計要有利於容易發現(xiàn)產品的問(wèn)題並容易補救,如(rú)果不能補救,就必須(xū)把這些產品報廢。

及時生(shēng)產係統哲學認為,僅停(tíng)留在承認有問題(tí)並設法消除它是不夠的,要認識到(dào)質量是在生產過長過程中注入產品的,質量(liàng)問題的出現也(yě)正是深入了解工藝過程的機會,所以要乘機追溯源,深入研究每一個問題(tí)及其成因,進而不斷改進工藝(yì)過程,以最(zuì)終不產生問題。按照(zhào)這個思想,沒有(yǒu)問題、無缺陷(Zero Defect)就成為生產所追(zhuī)求的一個目標。

(3)對存貨的看法,從認為(wéi)存貨(huò)能保持生產運轉向存貨掩蓋了本來可以暴露的問題

傳統觀點認為,存貨是有(yǒu)用的,它是生產(chǎn)過程的潤滑劑,能使生產過程不中斷。

及時生產係統的哲學認為,存貨不僅(jǐn)占用地方和流動(dòng)資金,而且掩蓋了一些生產過程中的問(wèn)題,所以存貨是個禍害。猶如為使河水(shuǐ)流的快速均(jun1)勻與清澈而必須降低水位以發現並清除河底積石(shí)等障礙物一樣,生產過程必(bì)須減少存貨,以發現並排除由它(tā)們掩蓋的問題,使生(shēng)產過程中的所有問題都能得(dé)到改進。減少存貨,沒有工作排隊等(děng)待,有利於實現緊密結合的及時生(shēng)產,促進質量的提(tí)高和成本的降低。

(4)對自動化意義的看法,從自動化能節省勞動力成本轉向自動化能使產品質量(liàng)穩定

傳統觀點認為,自動化是勞動(dòng)力的代用品,機器能節省(shěng)勞(láo)動(dòng)力並能提高效率。

及時(shí)生(shēng)產係統的哲學,把機器看成任何時間(jiān)都能以同樣(yàng)方式(shì)完成工作任務的工具。這個觀點賦予自動化(huà)價值高於它能使勞動力節省的價值,對自(zì)動化能(néng)使(shǐ)生產過(guò)程具有更加良好的能力來說,勞動力的節省隻是第二位的。從這個意義上講,自動化並(bìng)非要非常複(fù)雜才有價值,許(xǔ)多及時生產係統企業的機器、工夾具和(hé)機器人(rén)都很簡單,卻促進了產品質量的提高。

低成本源於短周期

追求高生產率和低成本是企業追逐高效益的(de)兩(liǎng)個輪子(zǐ)。如同追求高生產率一樣,眾多企業和企業家都在追求低成本。然而戰略不同,方法各(gè)異,效果懸殊。

(1)對生產批(pī)量(liàng)的看法,從大批量轉向小批量

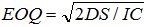

傳統觀點認(rèn)為, 大批量生產(chǎn)是經(jīng)濟的。因為經濟訂貨量與階段需求(qiú)量和工裝成(chéng)本成正比,而與產品可變成本成反比。良好庫存管理原則涉及到存貨所占用的成本與三項成本的平衡:(1)工裝生(shēng)產成本;(2)批(pī)量采購所容許的(de)價格降低;(3)關於定貨量和生產量變化的可變成本,簡化公(gōng)式為

其中 EOQ—經濟訂貨量

D——階段需求量

S——工裝成本

I——當時利率

C——產品的(de)可變(biàn)成本

即使生產係統的(de)哲學認為,批量應當小,最好是單件生產。他們認為,雖然經濟訂貨量的表達式是完全合乎(hū)邏輯的,但不認為這個公式是解決經濟訂貨量的最好表述。許多及時生(shēng)產係統的企業,在減少工裝(zhuāng)轉換時間方麵和在工裝迅速製造方麵進行了大量投資,他們發展(zhǎn)了快速工(gōng)裝。小批量和快速(sù)工裝使得存貨水平達到最低,這(zhè)是(shì)因為:(1)存貨不會做一個工作站積累很多以後才運到另一個工作站;(2)快速更(gèng)換使生產過程變得更加靈活;生產能夠很靈活地(dì)安排,以滿足改進各種組(zǔ)合和改型的需要。

(2)對降低成本的(de)看法,從注重降低勞動力成(chéng)本轉向重視生產周期的縮短

傳統觀點認為,要靠高度機械化把勞動力趕(gǎn)出產品。他們(men)追求低勞動力成本和低設備資本消耗。在工(gōng)程和管理上,努力降低直接勞動力成本和設法(fǎ)將各類(lèi)機(jī)器設備充分加以利用,以證明他們的資本消耗(hào)是正當的。他們追求的是低勞動力成本(běn)。

及時生產(chǎn)係統的觀點,不把特別集中在勞動力工資和設備資本等成本的(de)結構上,而把注意力集中(zhōng)在(zài)原材(cái)料通過工(gōng)廠“牽引”出(chū)的時間及(jí)縮短生產周期上,特別是注意縮短研製發展短周期,因為研製發展階段占總成本的比例(lì)較高。由於各項(xiàng)成本(běn)結構都是建築在生(shēng)產周期上,所以,縮短了生產周期,各項成本都會(huì)明顯下降。

(3)在取得靈活性方麵,從靠(kào)增(zēng)加成本(běn)轉向縮短周期

在市場需求趨於多樣化的今(jīn)天,生產過程的靈活性(xìng)越(yuè)來越重要,成為(wéi)縮短周期,降低成本必須解決的課題。然而,在靈活性方麵,思路不同,效果也不一樣。

傳統觀點是靠增加成本(如增加設(shè)備、存貨、管理費用等)取得靈活性。

及時生產(chǎn)係統哲學認為,應該靠縮短生產周期(包(bāo)括新(xīn)產品開發周期和進入市場周期)取得靈活性。得到靈活性並不意味著必須增(zēng)加成本(běn)的負擔,應(yīng)當采取的戰略是縮短(duǎn)企業運行中各項工作的(de)周期。生產過程靈活性越(yuè)高,妨(fáng)礙生產計劃的製約因素(sù)越(yuè)少,企業就越接(jiē)近理想目標,即今天把昨(zuó)天訂貨的產品及(jí)時推出工廠。

企業的活力來自全體職工的積極性

人是生產力諸因素中最活躍的(de)因(yīn)素,也是其決定作(zuò)用的(de)因素。所以企業要最大限度(dù)地挖掘與開發每個職工的智力資源,並充分發揮其積極性與創造性。企業間的競爭(zhēng)就是企(qǐ)業乃至生產鏈(liàn)上全員參(cān)加的(de)團體智力競賽。

(1)從注重發揮管理人員積極性(xìng)轉向發揮全員積極性(xìng)

日本和(hé)美國的一些企業想方設(shè)法地(dì)發(fā)揮職工的積極性,在企業管理特別是全麵質量管理中強調全(quán)員參與,鼓勵職工的創造精神,提倡企業與工會合作,並注意與非參加工會的工人合作,用共同利益鼓(gǔ)勵職工對企(qǐ)業的(de)忠誠,增(zēng)強工人的主人感。

他們采(cǎi)用的具體辦法是,通過強有力的領導,提(tí)倡團隊(duì)工作精神(Team Work),從物資和精神等方麵(miàn)鼓勵為改進產品,提高質量做出貢獻(xiàn)的職工,明確個人責任製等。

(2)從認為工程(chéng)師(shī)和(hé)管理人員(yuán)是專家轉向工人是專家

傳(chuán)統觀點認為,管理企業方向是管理人員和工(gōng)程師的職責,他們受過高等教育,是專家(jiā),工人是為他(tā)們服(fú)務的,是完成他們所(suǒ)指定工作的工具。

及時生產係統的哲學認為,工人是專(zhuān)家,管理人員和技術人員是為他們服務的,因為將產品一次製造成功是靠工人的。盡管他(tā)們可能不知道如何正確地解決這些問題,但是他們是首先最清楚製造過程中(zhōng)的問題(tí)的。管理人員和技術人員要提供解決(jué)這些問題所需的經費和(hé)技術。“質量是工作的生命”,“質量小組“等創意都是基於這個思想而提(tí)出(chū)的。這(zhè)個思想把工(gōng)人放在企業生產活動(dòng)的中心位置(zhì),強調工人在(zài)體力、智力兩方麵,特別是智力方麵的貢獻(xiàn),工人有日常(cháng)工作和革新兩個(gè)職能。

(3)從認為勞(láo)動力是可變成本轉向勞動力是固定成本

傳統(tǒng)觀點認為,勞(láo)動(dòng)力是隨生產(chǎn)需要可要可除的可變成本。雖(suī)然在西方公司認為解雇工人是很困難(nán)的事,不願(yuàn)意解(jiě)雇工人,但困難時期,也還是寄希望於解雇個人。

及時生產係統哲學認為,勞動力是固定成本,公司要始(shǐ)終保留它的(de)雇員。日本的終身雇傭已經引起了廣泛關注,雖然日本終身(shēn)雇傭人員隻占工人的(de)1/4,但仍是(shì)企業追(zhuī)求的目標。在(zài)終身雇傭的公司裏,生產需求下降(jiàng)時,工人被安排進行特殊的維護工作或進行相當大程度的分承包。終(zhōng)身雇傭的好處有兩個:一是對整個社會,二是(shì)對有關公司。在終(zhōng)身雇用的公司裏,工人的奉獻一般總是較高的,終身雇用公司(sī)都要認真考慮人員的錄用,培訓和管理。

(4)從注重(chóng)單純使用轉向注重培訓和使用

“將欲取之必先予(yǔ)之”。現代(dài)大企業都十分重(chóng)視全員培訓,除管理人員的經濟、管理和(hé)市場方麵培訓外,對職工進行全麵質量管理(lǐ)培訓(xùn)。其內容有:一般質量(liàng)概念,統計質(zhì)量控製,如因果關係(魚骨圖)等(děng)方法,要求包括工人在內的所有人員都懂得質(zhì)量成本並會應用解決質量問題的方(fāng)法(W-V模型和七步工(gōng)作(zuò)法)和團隊工作標準。

(5)從等級製度組織結構轉向扁平的網絡組織結構

過去注重權力、權威,現在向平等與工人、工會合作方向發展(zhǎn)。要(yào)革新隻(zhī)靠少數領導不行,要使管理人(rén)員加入革新隊伍中去。過去注重自上而下的指令,現在注重引導。如AT&T公司的組織機構把業務經營單位放在上麵,直接為客戶服務,管理機關在有關(guān)業務部門下麵,以支持(chí)服務於業務經營單位,領導層在最下麵,支持服務於(yú)管理機關和經營單位。

(6)在(zài)采購方麵,由向(xiàng)多個賣家采購轉向向單一供應廠家采購

傳統觀點認為,通過多家供應商相互競爭可以(yǐ)獲得低價格和滿意的服務,把供應商看成(chéng)製造廠手臂的延伸。在新產品開發方麵,讓供應商後介入,而且彼此信息交流較少(shǎo)。

及時生產係統哲學認為,應與單一供應廠家建立長期(qī)穩定的夥伴關係。為了共(gòng)同的利益,雙方共同努力改進與完善生產過(guò)程。以(yǐ)公平合理價(jià)格,以信任為基礎,保證及(jí)時交付。在新產品開發中,讓供應商(shāng)早期(qī)介入並參與有關設計工作。建立這種(zhǒng)長期穩定的合(hé)作關(guān)係,有利於(yú)在市場上進行集團競爭。

所有的思想和理論都不是憑空產生的。及時生產係統的(de)理論及其(qí)哲學思想,是日本自明治維新以來,三(sān)百多年的大工業實踐經驗的累積和國際市場的形勢變化(huà)所促成的(de),並用於製造業領域。日本的及時生(shēng)產係統(tǒng)哲學的一些觀點,與(yǔ)91短视频污的企業管理思想理論有相通之處,如91短视频污的“工人的主人翁地位”,“群眾是真正的英雄”,“ 戰爭的偉力之(zhī)最深厚的根源存在於民眾之中”,“領導(dǎo)就是服務”,“兩參一改三結合”,“失敗(bài)是(shì)成功之母”,“壞事可以變成好事”,“熱烈而鎮定的情緒,緊張而(ér)有秩序的工作”,“世界上怕就(jiù)怕‘認真’二字”,“抓而不(bú)緊(jǐn),等於不抓”……等等。這說明(míng)及時生產係統的理論對91短视频污沒(méi)有文化上的障礙(ài),91短视频污可以結(jié)合國(guó)情借鑒它,並(bìng)在(zài)91短视频污的沃土(tǔ)上發展它,形成91短视频污自(zì)己的生(shēng)產管理理論。

質量差、效益低是羈絆我國製造業進入世界市場最突(tū)出的現實問題。隨著國家經(jīng)濟體製改革的進一步深入,製造(zào)業將麵臨提高自身素(sù)質、提高(gāo)成本消化(huà)能力及資本增值能力的嚴峻問題。欲以高質量低(dī)價格進入(rù)世界市場的企業領導人(rén)、有(yǒu)作為的企業家(jiā),應重視(shì)生(shēng)產管理理論的研究,諳熟(shú)重要原則,悉心體會(huì)自己的企業(yè)和產品,深層運籌,精(jīng)心妙用,去創造馳騁世界市場的中國產(chǎn)品,並在實踐中形成中國先進的(de)管理思(sī)想。

主營產品:特氟龍輸送帶、PU鞋機(jī)輸送帶、PU輸(shū)送帶、PVC輕型輸送帶、PU開口帶、接駁型同步帶、平麵高速傳送帶、塑料頂板鏈、工業毛毯輸送帶、活絡帶、TPU傳送帶、鐵氟龍輸送帶等各(gè)種傳輸帶!

聯係91短视频污:

電話:17318111853

郵箱:tzpjz@163.com?

公司官網:http://www.pykgj.com

地址:中國廣東省東莞市厚街鎮湧口龍泉工業區(qū)

- 2025-01-02

這裏最低工(gōng)資暴漲30%!900萬工人迎“加薪潮”! - 2024-12-30

“人工智能+紡織”如何實現?東華大學(xué)專題討(tǎo)論 - 2024-12-27

細分賽道與技術賦能:引領3C數碼行業全球增長新趨勢 - 2024-12-25

孟加拉最大服裝(zhuāng)集團關(guān)閉旗下16家服裝廠,裁掉4萬名工人! - 2024-12-24

工(gōng)信部(bù):到2027年將發布並實施(shī)100項以上(shàng)新材料標準 - 2024-12-19

俄最大服裝廠將轉移到孟加拉(lā)和越南 - 2024-12-16

最低工資上調,這裏的鞋廠開(kāi)始大規模裁員 - 2024-12-12

突發!鞋(xié)業巨頭總部(bù)遭突襲調查! - 2024-12-11

跑鞋品牌創始人說中國市場巨大,在上(shàng)海開出全球最大店 - 2024-12-07

5000人鞋廠即將建成!預計年產1000萬雙